Steam Traps

Eliminación de condensado. Purgadores de condensado, tipos y principios de funcionamiento

¿Por qué es necesario la eliminación del condensado?

El condensado es un producto secundario de la transferencia de calor en un sistema de vapor. Se forma en el sistema de distribución debido a la inevitable existencia de radiación. También se forma en equipos de calentamiento y de proceso debido a la transferencia de calor del vapor a la sustancia que se desea calentar.

Una vez que el vapor se condensa al haber soltado todo su calor latente, el condensado caliente se debe remover inmediatamente. El condensado todavía es agua caliente con cierto valor energético y se debe retornar a la caldera, aun cuando el calor disponible en un kilogramo de condensado es relativamente pequeño comparado con el de un kilogramo de vapor.

Necesidad de drenar el sistema de distribución

El condensado que se acumula en las líneas de vapor puede ser la causa de cierto tipo de golpe de ariete. Cuando el vapor viaja a velocidades de hasta 160 Km./h tiende a producir “olas” al pasar sobre el condensado. Si se ha acumulado demasiado condensado entonces el vapor a alta velocidad lo estará empujando, lo cual produce un tapón de agua que crece y crece al empujar el líquido delante de él.

Cualquier componente que trate de cambiar la dirección del flujo – conexiones, válvulas de regulación, codos, bridas ciegas – puede ser destruido.

Asimismo, aparte del daño producido por este “golpeteo hidráulico”, el agua a alta velocidad puede causar erosión significante en las conexiones y tuberías con superficies metálicas.

Necesidad de drenar la unidad de transferencia de calor

Cuando el vapor se encuentra con el condensado, que ha sido enfriado a una temperatura menor que la del vapor, se puede producir otro tipo de golpe de ariete que se conoce como choque térmico.

El vapor ocupa un volumen mucho mayor que el condensado de manera que cuando el vapor se condensa de forma repentina se generan ondas de choque que viajan por todo el sistema. Esta forma de golpe de ariete puede dañar el equipo y básicamente indica que el condensado no está siendo drenado adecuadamente en el sistema.

Al mismo tiempo, el condensado ocupa espacio dentro de la unidad de transferencia de calor, lo cual reduce el tamaño físico y la capacidad de la unidad. Si el condensado es drenado rápidamente entonces la unidad está llena de vapor, pero al condensarse el vapor se forma una capa de agua dentro de las superficies del intercambiador de calor. Además, los gases no condensables no se convierten en líquidos y fluyen hacia fuera por gravedad, sino que se acumulan dentro de la unidad y también forman una capa delgada en las superficies del intercambiador de calor – junto con la suciedad y el sarro-. Todos estos elementos son impedimentos para una transferencia de calor adecuada.

La necesidad de remover el aire

El aire siempre está presente durante el arranque del equipo y en el agua de alimentación a la caldera. Además, el agua de alimentación puede tener disueltos ciertos carbonatos que liberan COB2 B. La velocidad a que fluye el vapor empuja estos gases hacia las paredes de los intercambiadores de calor, lo que puede resultar en el bloqueo del flujo de calor. Esto empeora el problema del drenaje de los condensados dado que estos gases deben ser removidos del sistema junto con el condensado

Objetivo de un purgador de vapor

El objetivo de un purgador de vapor es el de eliminar el condensado, aire y COB2B del sistema tan rápido como se empieza a generar y acumular.

De igual modo, un purgador de vapor debe también ofrecer:

- Pérdida mínima de vapor (despilfarro económico).

- Larga vida y servicio seguro. El desgaste rápido de sus internos resulta en un purgador que no ofrece un servicio seguro. Una trampa eficiente ofrece ahorro de dinero al minimizar la necesidad de pruebas, reparaciones, limpieza, interrupción de servicio o cualquier otro requerimiento.

- Resistencia a la corrosión. Las partes móviles de un purgador deben ser resistentes a la corrosión para que no sufran los efectos dañinos de los condensados cargados con ácidos o con oxígeno.

- Venteo del aire. El aire puede mezclarse con el vapor en cualquier momento, y en especial al arranque del equipo. El aire debe ser eliminado para tener una transferencia de calor eficiente y para prevenir bloqueos en el sistema.

- Venteo del COB2 B. Mediante el venteo del COB2B a la temperatura del vapor se evita la formación del ácido carbónico. Por lo tanto, la trampa de vapor debe de operar a una temperatura igual, o bastante cerca, a la temperatura del vapor ya que el COB2B se disuelve en condensado que se ha enfriado a temperatura menor que la del vapor.

- Funcionamiento con contrapresión. La presurización de las líneas de retorno puede ocurrir por diseño o por un malfuncionamiento de los purgadores. Un purgador debe ser capaz de funcionar aun cuando exista contrapresión en su tubería de retorno al sistema.

- Libre de problemas por suciedad. La suciedad siempre será algo que se encuentre en los purgadores de condensado debido a que se instalan en los niveles bajos del sistema de vapor. El condensado recoge la suciedad y el sarro en las tuberías, y también partículas sólidas pueden ser acarreadas desde la caldera. Aún las partículas que se cuelan por los filtros son erosivas y por lo tanto la trampa de vapor debe de ser capaz de funcionar ante la presencia de suciedad.

Un purgador que ofrezca menos que lo descrito anteriormente, dará como resultado una disminución de la eficiencia, mientras que si cumple con los requisitos citados podremos obtener:

- Calentamiento rápido de las tuberías.

- Temperaturas máximas en las unidades para una mejor transferencia de calor.

- Funcionamiento a máxima capacidad.

- Máximo ahorro energético.

- Reducción de la mano de obra por unidad.

- Larga vida en servicio, con bajos costos de mantenimiento.

En algunos casos especiales se necesita un purgador sin algunas de las características mencionadas, pero en la gran mayoría de las aplicaciones la trampa que sea capaz de satisfacer todas las necesidades será la que ofrezca mejores resultados

PURGADORES DE CONDENSADO

Introducción

Evidentemente no existe un purgador universal que resuelva todas las aplicaciones posibles. Por esta razón, tenemos que conocer cada uno de los principales grupos de purgadores y ver que ventajas se pueden obtener de cada tipo.

El rendimiento de cualquier proceso calentado por vapor depende de la eficiencia en la evacuación del condensado. Hoy en día no podemos tolerar una instalación de purga mal diseñada.

Como ya se ha mencionado, el aire es una fuente de problemas en una instalación de vapor. Cuando se para la instalación, el aire ocupa el espacio en el que estaba el vapor. Puesto que el aire ha de ser eliminado de la instalación, es interesante que los purgadores de condensado también tengan una buena capacidad para eliminar el aire.

Esta característica la poseen algunos tipos de purgadores, otros no y, por estas razones, haremos referencia constantemente al aire y al condensado en la presentación de tipos de purgadores que a continuación exponemos.

TIPOS DE PURGADORES DE VAPOR

Hay 3 grandes grupos

Grupo Mecánico

Los purgadores de este tipo operan mecánicamente por la diferencia de densidad entre el vapor y el condensado. El movimiento vertical de una boya o una cubeta abren o cierran la válvula que tienen anexionada.

Grupo Termostático

Este grupo de purgadores diferencia el vapor del aire y el condensado mediante la diferencia de temperatura a la que están, la cual opera sobre una válvula termostática. El condensado debe enfriarse una serie de grados por debajo de la temperatura del vapor antes de ser eliminado.

Grupo Termodinámico

Este purgador funciona en base a la diferencia de velocidad del condensado y el vapor al paso por la misma sección. En sí la válvula, que es un disco, abre con la baja velocidad del condensado y cierra con la alta velocidad del vapor o revaporizado.

PRINCIPIOS DE FUNCIONAMIENTO DE LOS PURGADORES DE CONDENSADO

GRUPO MECANICO

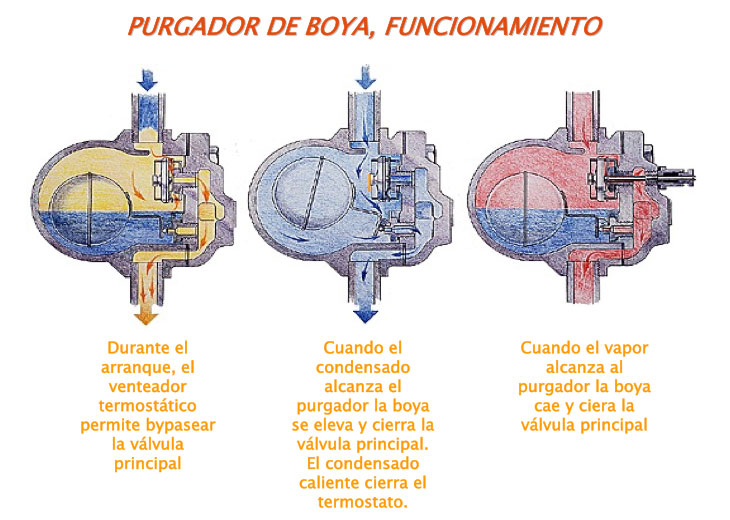

Purgador de boya con elemento termostático

El purgador de boya o flotador, opera bajo el principio de la densidad y diferencia de temperatura.

Una palanca conecta el flotador a una válvula y su asiento. El flotador se eleva una vez que el condensado llega a cierto nivel, abriendo el orificio de la válvula y descargando el condensado. Si la carga de condensado disminuye y el vapor llega al purgador, el flotador desciende haciendo que la válvula cierre sobre su asiento.

Al estar la válvula de descarga aguas abajo, no es posible ventear el aire y los no condensables. Cuando la acumulación de aire y no-condensables causa una caída de temperatura, el eliminador termostático instalado en la parte superior del cuerpo del purgador se abre para ventearlos. El eliminador termostático entra en funcionamiento unos grados por debajo de la temperatura de vapor y es capaz de descargar grandes volúmenes de aire mediante un orificio independiente.

Este tipo de purgador proporciona una descarga de condensado variable, suave y continuamente y con distintas presiones diferenciales. En este tipo de aplicaciones, los purgadores con funcionamiento intermitente, como por ejemplo el de cubeta invertida o el termodinámico, pueden comprometer el control de temperatura preciso debido al cambio de presión que provocan en el espacio destinado a vapor cuando abren. Por todo lo expuesto anteriormente, el purgador de boya es el ideal para trabajar en procesos.

En el capítulo de inconvenientes del purgador de boya deberíamos resaltar dos; uno es que es susceptible de ser dañado por golpes de ariete, por lo que debemos protegerlos de ellos y otro es que puede ser dañado por heladas si está instalado a la intemperie debido a que siempre mantiene un sello de agua que puede reventar el cuerpo del purgador. En este caso se hace necesario calorifugarlo.

Es capaz de descargar grandes o pequeñas cantidades de condensado con la misma eficacia y no es afectado por las variaciones de la presión.

Los purgadores de boya con sistema antibloqueo por vapor es el único purgador que se puede utilizar cuando se da este fenómeno.

Cuando tenemos una aplicación de control de temperatura modulante, el purgador de boya es capaz de eliminar condensando en cantidades muy

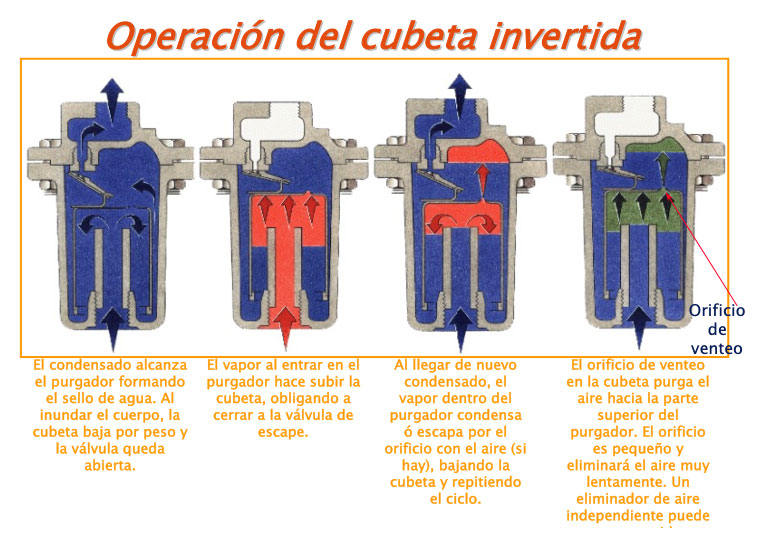

Purgadores de cubeta invertida

El purgador de cubeta invertida funciona basado en la diferencia de densidades entre el condensado y el vapor. En este tipo de purgador la fuerza de operación la proporciona el vapor que entra en la cubeta haciéndola flotar en el condensado que llena el purgador.

Cuando no hay vapor en la planta, la cubeta está en la parte baja del purgador y la válvula que está unida mediante una palanca a la cubeta está completamente abierta, siendo descargado el aire mediante un orificio de muy pequeño diámetro que hay en la parte superior de la cubeta.

Cuando el condensado entra en el purgador el nivel de agua aumenta tanto en el interior como el exterior de la cubeta, permaneciendo ésta en la parte inferior del purgador y por lo que el condensado puede pasar a través de la válvula abierta.

Cuando el vapor llega al purgador, entra en la cubeta y la hace flotar, cerrando la válvula. El vapor contenido en la cubeta escapa lentamente por el orificio mencionado anteriormente y al mismo tiempo va condensando. Si sigue llegando vapor, el purgador permanece cerrado, pero si llega más condensado llega un momento en que la cubeta ya no puede flotar, vuelve a su posición inferior, la válvula abre y el condensado sale.

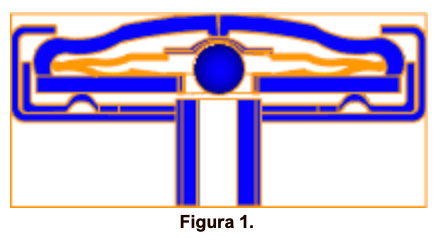

Este tipo de funcionamiento, como se deduce de lo anteriormente expuesto, es intermitente. Ver figura 1.

Por su tipo de ejecución, el purgador de cubeta invertida se puede fabricar para altas presiones y se puede utilizar con vapor sobrecalentado si se coloca una retención en la entrada. Resiste razonablemente condiciones de golpes de ariete y por su constitución mecánica es difícil que se averíe.

Como desventajas podríamos resaltar que el pequeño tamaño del agujero de la parte superior de la cubeta implica que se elimine el aire muy lentamente. Tampoco se puede hacer un orificio excesivamente grande porque se perdería demasiado vapor durante la operación normal.

Otro aspecto importante a resaltar es que en el purgador debe quedar condensado para que actúe de sello alrededor de la parte inferior de la cubeta. Si el purgador pierde este sello de agua, el vapor saldrá directamente al exterior a través de la válvula. Esto puede suceder en aplicaciones en las que se produzca una caída importante de presión del vapor con lo que el condensando contenido en el cuerpo del purgador se revaporiza. El agua que queda en el purgador es empujada hacia fuera a través del orificio de entrada hasta que la cubeta baja abriendo la válvula. En estas circunstancias irá saliendo vapor hasta que llegue al purgador una cantidad de condensado superior a la de agua y vapor que salen a través de la válvula abierta. Cuando esto ocurra se volverá a llenar el fondo del purgador restableciéndose el sello de agua.

La solución a este problema es la instalación de una válvula de retención delante del purgador que evite la pérdida del sello.

GRUPO TERMOSTÁTICO

Tipo Bimetálico

Este tipo de purgador se basa en la deformación o pandeo de una lámina compuesta por 2 metales con distinto coeficiente de dilatación, transmitiendo el movimiento producido a la válvula.

Si unimos firmemente dos láminas de dos metales que dilatan una cantidad diferente y aumentamos la temperatura tendremos como resultado que la lámina se curva. El metal que dilata más estará en la parte externa de la curva. Al enfriarse el conjunto de láminas soldadas volverá a su posición inicial.

Ver figura 1

El tipo de purgador que acabamos de ver y que nos ha servido para explicar el principio de funcionamiento de los purgadores bimetálicos se denomina unilámina y es la expresión mas sencilla de este tipo de purgador.

En un principio aire y condensado pasan libremente a través de la válvula abierta hasta que el elemento bimetálico, el cual está unido al cuerpo del purgador por un extremo, se aproxima a la temperatura del vapor. Cuando la alcance, el extremo libre se curvará hacia abajo y cerrará la válvula que tiene anexionada en el otro extremo. El purgador permanecerá cerrado hasta que el cuerpo se llene de condensado suficientemente frío que permita al elemento bimetálico recuperar la posición inicial y abrir la válvula.

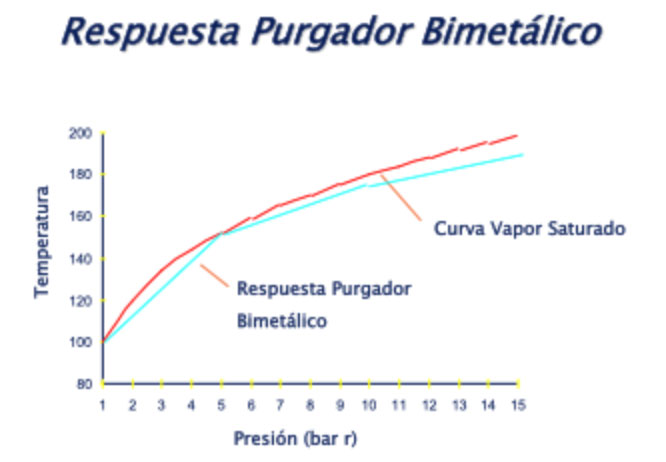

Hay que tener en cuenta varios puntos respecto a este tipo de purgador bimetálico. Primero, el bimetal se curva a una temperatura fija de tal manera que el purgador abre y cierra a una temperatura determinada independiente de las presiones del vapor (y por lo tanto de su temperatura) en el sistema, aunque sin perder de vista el efecto de la presión sobre la válvula.

Segundo, cuando la válvula está cerrada, el purgador actúa para mantenerla cerrada contra el esfuerzo del bimetal. Mientras que el bimetal no se encuentra ninguna oposición para cerrar la válvula, cuando se expansiona por calentamiento, tiene más dificultades para abrir de nuevo una vez ha cerrado. Esto quiere decir que el condensado debe enfriarse considerablemente antes de que la válvula pueda abrir, con el anegado parcial que esto provoca.

Y tercero, ya que solo tenemos un elemento bimetálico, la fuerza ejercida es bastante pequeña lo que hace que se tenga que utilizar una cantidad importante de bimetal, lo que a su vez implica una lentitud en la reacción frente a cambios de temperatura tanto para abrir como para cerrar la válvula.

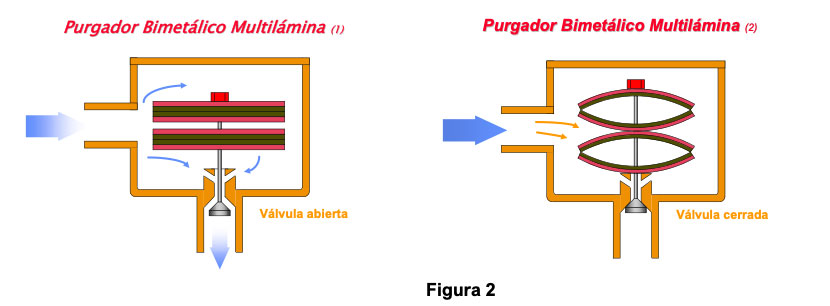

El desarrollo de este tipo de purgador ha llevado a una disposición multilámina, con varios pares de bimetales, que sitúa la válvula de cierre en la salida del orificio de descarga en lugar de hacer en la entrada de dicho orificio.

Aquí el elemento bimetálico actúa sobre la válvula mediante un vástago que pasa a través del orificio del asiento. Claro queda que la presión del vapor actúa en el sentido de abrir la válvula en contraste con el purgador unilámina en el que la presión intentaba cerrarla.

Supongamos que ajustamos el purgador para que opere a una presión de vapor determinada y cierre en presencia de vapor a dicha presión. Cuando el condensado llena el purgador y empieza a enfriar el elemento, la presión del vapor ayuda al bimetal a abrir la válvula. Esto significa que se necesita menos enfriamiento para abrirla que en el caso del purgador de unilámina. Si la presión del vapor aumenta, la mayor temperatura hará que el bimetal presione la válvula con más fuerza sobre su asiento, pero este efecto se ve compensado por la mayor presión que actúa en sentido de apertura de la válvula.

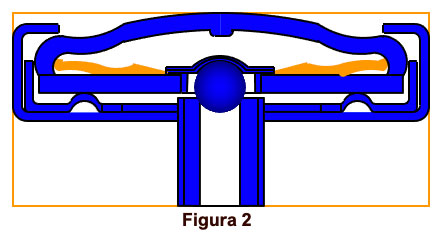

Si la presión disminuye, ocurre lo opuesto, el bimetal ejerce menos fuerza pero la presión debida al vapor en sentido contrario también es menor. Esta disposición se aproxima al tipo de presión compensada (tipo cápsula), aunque el ajuste frente a variaciones de presión es mucho menos fino. Ver figura 2.

Una de las mejoras desarrolladas para este tipo de purgador ha sido darle a las láminas bimetálicas formas distintas, lo que implica una variación en la fuerza que ejercen sobre la válvula a medida que varía la temperatura y su ejecución ha sido llevada a cabo mediante la disposición de un cierto número de pares bimetálicos para actuar sobre la válvula.

Los brazos tienen diferente longitud y anchura, lo que significa que entran en acción en secuencia produciendo una fuerza sobre la válvula que va creciendo a medida que la temperatura aumenta y mas brazos entran en contacto con su pareja. Si bien el purgador no puede seguir la curva de saturación del vapor tan exactamente como un purgador de presión equilibrada, el uso de este tipo de elementos bimetálicos hace que dé una aproximación suficiente.

Otra variante es en la que se usa un número determinado de pares bimetálicos en combinación con un muelle que absorbe parte del movimiento que se produce cuando los pares se curvan. Cuando ya no se puede comprimir mas el muelle, cualquier movimiento del bimetal se transmite directamente a la válvula.

El purgador bimetálico es de tamaño reducido y, sin embargo, tienen una gran capacidad de descarga de condensado. La válvula está totalmente abierta cuando el purgador está frío, lo cual da una gran capacidad de drenaje del aire y del condensado en los arranques, que es cuando mas se necesita.

Su diseño pequeño y robusto le hace soportar perfectamente las heladas en caso de trabajar a la intemperie, los golpes de ariete, presiones elevadas y vapor sobrecalentado, y si la válvula está a la salida del orificio del asiento actuará como retención y evitará el flujo inverso a través del purgador.

El condensado es descargado a una temperatura por debajo de la del vapor, lo cual a veces es aprovechable en función del proceso drenado. El mantenimiento de este purgador no presenta problemas, ya que los internos se pueden cambiar sin necesidad de quitar el cuerpo del purgador de la línea.

En su contra se puede decir que son de respuesta lenta, con lo que no son adecuados en procesos con cambios de caudal y, también debido a esto, siempre habrá anegamiento en el espacio destinado a vapor a menos que haya un tramo de tubería de enfriamiento suficientemente largo entre equipo y purgador. En general, los purgadores bimetálicos no son deseables para plantas de proceso en las que la eliminación inmediata del condensado es vital para alcanzar los máximos rendimientos.

Si hay contrapresión en la descarga del purgador, el condensado deberá enfriar más de lo normal antes de que abra la válvula. Se deberá ajustar el purgador teniendo en cuenta esta condición.

Tipo de presión equilibrada

El elemento esencial de este tipo de purgador es una cápsula, o elemento termostático, llena de un líquido con un punto de ebullición algo inferior a la del agua.

Cuando está frío el purgador la cápsula está contraída, y la bola anexionada a ella y que hace de obturador de válvula no está apoyada sobre su asiento. En esta situación tanto el aire como el condensado frío son descargados con facilidad del sistema. Ver figura 1.

A medida que el condensado se va calentando se va transfiriendo calor a la mezcla alcohólica que llena el elemento. Antes de que el condensado alcance la temperatura del vapor, la mezcla alcanza su punto de ebullición. Tan pronto como empieza a hervir se produce vapor de alcohol dentro de la cápsula que hace aumentar la presión interna del elemento. Esta presión es superior a la presión que hay en el cuerpo del purgador y hace que las láminas metálicas internas soldadas a la bola que hace de obturador, la empujen hacia su asiento cerrando el paso, con lo que el vapor que sigue al condensado no puede escapar. Ver figura 2

Cuando el condensado que llena el cuerpo del purgador se enfría por radiación, también lo hace la mezcla alcohólica del interior del elemento. Con ello disminuye la presión que mantiene la válvula cerrada y ésta abre.

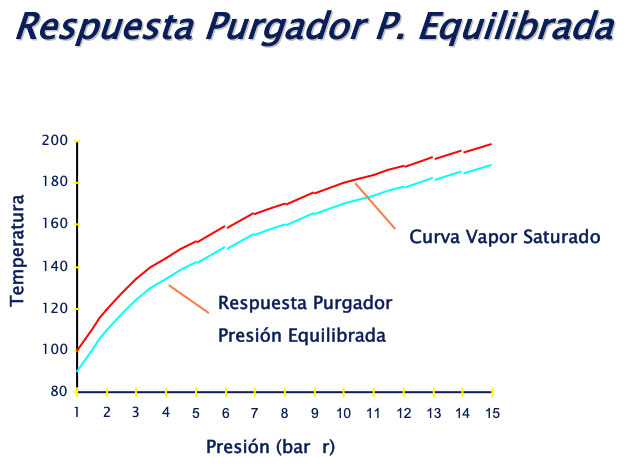

La presión de trabajo no afecta la operación del purgador puesto que lo que actúa, y se mantiene prácticamente constante, es la diferencia entre la presión interior y la exterior del elemento, la cual está solo en función de la diferencia de temperatura entre el vapor y el condensado.

Si se pretende que el purgador abra a una temperatura muy poco por debajo de la de saturación, por inercia en la transmisión de calor, cerraría cuando ya se estaría perdiendo vapor.

Como ya sabemos, la temperatura del vapor aumenta con la presión, con lo cual el purgador de presión equilibrada se ajusta automáticamente a cualquier variación de presión. Cuanto mayor es la presión de vapor, mayor es la presión en la zona del elemento termostático que provoca el cierre del purgador.

Este tipo de purgador es pequeño, ligero y robusto, teniendo una gran capacidad en relación con su tamaño. La válvula está totalmente abierta en el arranque, permitiendo la descarga de aire libremente y proporcionando la máxima salid de condensado cuando mas necesario es. Este tipo de purgador no está expuesto a heladas a no ser que haya una elevación posterior del condensado que pueda inundar el purgador cuando no hay vapor.

El purgador termostático de presión equilibrada se auto ajusta automáticamente a variaciones en la presión del vapor hasta la máxima para la cual es aplicable.

Su mantenimiento es muy sencillo, haciéndose fácilmente en línea.

Como todos los purgadores termostáticos, no abren hasta que el condensado no se halla unos grados por debajo de la temperatura del vapor. Esto es una desventaja si hay que usar el purgador para una aplicación en la que no podemos permitir la retención de condensado.

GRUPO TERMODINÁMICO

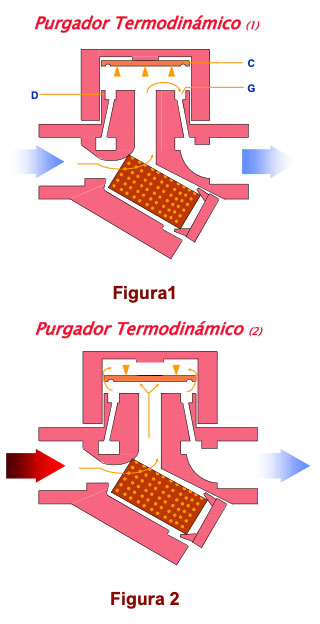

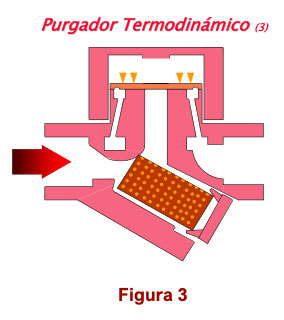

La construcción del purgador Termodinámica es sencilla y robusta, como se puede observar en las figuras, con una única parte móvil, su disco ranurado.

Durante la puesta en marcha el condensado frío y el aire alcanzan al purgador y pasan a través del orificio de entrada, con lo que el disco es empujado hacia arriba hasta su tope, fluyendo radialmente hacia el por debajo del disco hacia el orificio de salida. La temperatura va aumentando según arranca la planta y al descargar libremente se forma cierta cantidad de revaporizado. Esta mezcla resultante que fluye por la parte inferior del disco tiene un volumen muy superior a la del condensado por lo que la velocidad aumenta a medida que la temperatura del condensado aumenta y se forma mas revaporizado.

Este aumento de velocidad conlleva un aumento de la presión dinámica del revaporizado y condensado que fluyen por debajo del disco y, dado que la presión total debe permanecer constante, la presión estática disminuye dando como resultado que el disco empieza a bajar para cerrar sobre los asientos del cuerpo. Ver Figura 1

Al bajar el revaporizado puede pasar entre el disco y el tapón del purgador y entra en la cámara de control. Este revaporizado ejerce una presión estática sobre la totalidad de la superficie del disco y cuando ésta es suficiente para vencer la del fluido a la entrada, que actúa solo en la parte central del disco, éste cae y se apoya sobre los asientos evitando el paso de fluido a través del purgador.

El disco permanece firmemente apretado contra su asiento hasta que condense el revaporizado, reduciendo su presión debido a la disminución de volumen, que está en la cámara de control por efecto de la transferencia de calor a la atmósfera y al cuerpo del purgador, con lo que una nueva llegada de condensado puede volver a empujar el disco hacia arriba y volver a empezar el ciclo.

Si no hay condensado, una pequeña cantidad de vapor vivo entrará en la cámara de control y volverá a cerrar el disco.

Un detalle a tener en cuenta del disco de un purgador termodinámico es que mientras una cara es plana la otra tiene una o más hendiduras concéntricas. Estas hendiduras se utilizan para romper las líneas de flujo a lo ancho del disco retardando el descenso de la presión estática hasta que el condensado que pasa a través del purgador esté casi a la temperatura del vapor.

Si el disco se coloca al revés el purgador cerrará cuando el condensado esté algunos grados por debajo de la temperatura del vapor.

Estos purgadores operan dentro de su margen de presiones sin reajuste alguno, son compactos, ligeros y tienen una gran capacidad de descarga de condensado en comparación de su tamaño.

Se puede utilizar en presiones elevadas y vapor sobrecalentado, resistiendo perfectamente los golpes de ariete o las vibraciones.

Su mantenimiento es sencillo al solo tener una parte móvil, el disco, el cual evita el retorno de condensado por lo que evita la válvula de retención.

Sus mayores problemas los tienen cuando trabajan con presiones de entrada baja o presión de descarga elevada. En ambos casos, presiones diferenciales bajas, la velocidad a través de la parte inferior del disco será muy pequeña y no provocará suficiente depresión.

Otro aspecto negativo de este tipo de purgador es su comportamiento frente al aire, el cual puede bloquearlo al ubicarse en la parte superior del disco o cerrarlo debido a su velocidad de paso.