CDF TECCON - Industria - Eficiencia - Sostenibilidad

Ahorro energético

Una de nuestras actividades mas habituales son las revisiones y chequeo de purgadores e instalaciones de vapor – condensado. Aparte de elaborar el correspondiente informe sobre el estado de los...

Especialización

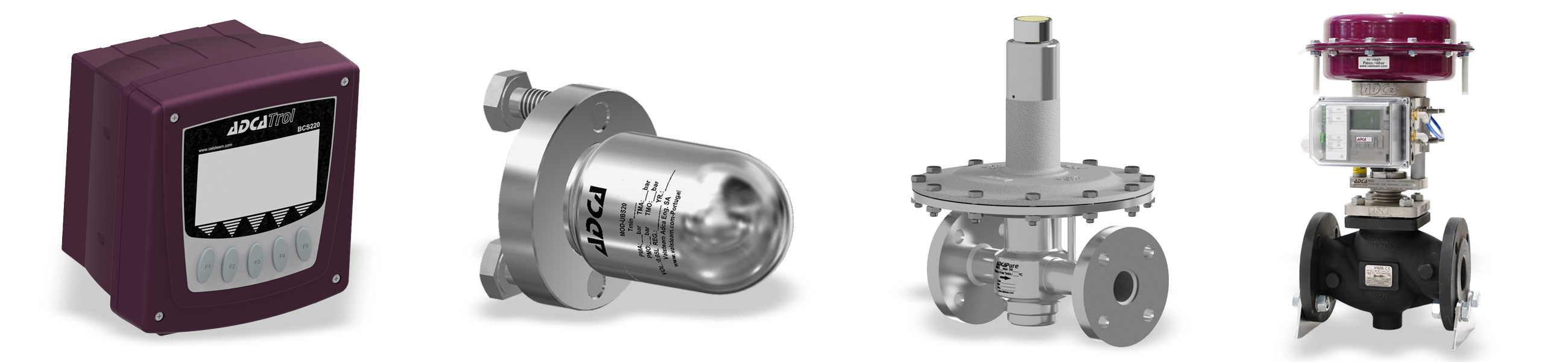

Nuestra representada Valsteam ADCA Eng. inició la fabricación de válvulas de control y reductoras de presión para atender y satisfacer las necesidades de procesos sencillos relacionados con saltos de...

Nuestra sensibilización con el medio ambiente, la pronunciada evolución al alza de los precios de las materias primas, las constantes subidas de precios de los combustibles y su fuerte impacto en el precio final de los productos elaborados nos ha empujado a ofrecer un nuevo producto: “Estudios de ahorro energético”....

Dentro de todos los procesos de producción que se pueden dar en la industria, ya sea ésta de fabricación de productos o equipos de alta tecnología o bien se trate de fábricas de producción básica o primaria, existen varios elementos que determinan y garantizan el rendimiento de la industria y la calidad de la producción.

Uno de estos elementos de vital importancia, mas allá de la tubería, generadores de vapor o agua caliente o software de proceso, son las válvulas industriales.

Estos dispositivos mecánicos permiten seccionar y aislar, controlar procesos, aportar seguridad (tanto al proceso como a los equipos asociados), ahorrar energía, regular caudal y presión de distintos fluidos, etc. en función de su tipología y su tipo de actuación.

Para adecuarse al medio y condiciones de operación (fluido, presión, temperatura, etc.) se fabrican en distintos materiales, a veces exóticos, bajo distintas normas internacionales (ANSI, DIN, EN.…), cumpliendo requisitos especiales (ATEX) y ajustándose a las regulaciones que las habilitan para ser utilizadas en ciertos tipos de aplicaciones.

También se equipan con una serie de accesorios que la completan (actuadores eléctricos o neumáticos, finales de carrera, posicionadores para control o seguridad, elementos de emergencia) y hacen que la válvula industrial en cuestión adquiera mayor relevancia dentro del circuito de fabricación.

Obviamente no es un elemento novedoso, pues se viene utilizando desde la época de los romanos, pero ha evolucionado a la par que la tecnología de materiales y el desarrollo de maquinaria y software de fabricación.

Los principales grupos de válvulas industriales son:

Como su denominación indica se utilizan para aislar tuberías o procesos siendo las más utilizadas, en función de las condiciones del fluido, las válvulas de compuerta, las de válvulas globo, las válvulas de bola, las válvulas de mariposa y las válvulas de tajadera.

Son válvulas muy reconocibles y sencillas que no permiten otra función que la de seccionamiento, generalmente manuales, aunque pueden ser equipadas con accesorios que permiten su accionamiento remoto (actuadores) y señalización de posición o posición de seguridad (finales de carrera, dispositivo de bloqueo, etc.).

Hay diversos tipos de válvulas que permiten hacer la función de control siendo las mas habituales las de tipo Globo, aunque bien es cierto que cada vez se utilizan mas las denominadas Mariposa triple y cuádruple excéntricas y las de tipo bola caracterizada.

Dentro de cada tipo de válvula existe una muy desarrollada tecnología que permite ajustar la válvula al proceso asociado en función de sus internos y materiales de fabricación (obturador anti ruido, características de flujo seleccionables, etc..); detalles muy especializados que hacen de este tipo de válvula un elemento muy flexible, completamente adaptable a las exigencias de los procesos y los distintos fluidos que intervengan.

Se pueden aplicar a fluidos tan diversos y distintos como vapor, ya sea saturado seco como sobre calentado, agua de proceso, agua de refrigeración, aceite térmico, fluidos específicos de procesos, gases industriales comerciales, etc.…

Al igual que se ajustan a los distintos fluidos industriales también se ajustan a sus distintas condiciones de proceso, esto es; altas temperaturas salvadas con empaquetaduras especiales o bonetes prolongados equipados con fuelles, altas presiones llegando a ratios de presión muy elevados, condiciones de cambio de estado del fluido mediante internos anti cavitación, elevada velocidad de fluido y, en definitiva, cualquier situación que se presente en el control por muy exigente que ésta pueda ser.

En cuanto a su capacidad de control hemos de decir que habitualmente se utilizan tres tipos de características de flujo o control, estas son:

- PT . Todo – nada

- PL. Lineal

- EQP. Isoporcentual

Otro factor importante a tener en cuenta en una válvula de control es el Kvs de la misma; factor que determina la capacidad de la misma y que puede ser alterado a la baja en función de las necesidades del control Todos estos detalles que acabamos de esbozar serán tratados mas ampliamente en el apartado de válvulas de control de nuestra web.

Habitualmente estas válvulas vienen equipadas con actuadores neumáticos y eléctricos, posicionadores, finales de carrera o retransmisores de posición que la integran en el lazo de control consiguiendo una ejecución de gran precisión.

Se caracterizan, sobre todo, por no necesitar accionamiento o energía auxiliar para realizar su función. Reducen o mantienen la presión de la línea de forma autónoma, también podríamos llamarlo de forma autoaccionada, mediante una toma presión (interna o externa) aguas abajo para las reductoras y aguas arriba para las mantenedoras, que compensa la actuación de un resorte.

Hay diversos tipos de válvulas reductoras como son las auto compensadas o auto accionadas, acción directa, pilotadas ... consiguiendo una precisión que llega a ser excelente incluso con grandes Delta P.

Son esenciales en cualquier industria pues, tal y como ocurre en el mundo del vapor, es habitual distribuir a alta presión y acometer a equipos y procesos a baja presión; algo que se realiza gracias a las válvulas reductoras de presión.

Protegen los circuitos y equipos, como pueden ser tanques y depósitos, reactores, intercambiadores, de un exceso de presión.

Hay distintos tipos como las denominadas de alivio, AIT, escape libre pudiendo incorporar palanca de comprobación. En función de su ejecución se pueden utilizar con gases, líquidos o vapor.

Son válvulas que debido a su función y relevancia van acompañadas de un certificado de tara, acorde a la normativa vigente, que indican su presión de disparo y caudal de descarga a dicha presión de alivio.

Se utilizan para evitar flujos de fluido en sentido contrario al deseado. Son de ejecución sencilla sin incorporar ningún tipo de accionamiento externo. Pueden llevar asiento blando o metal – metal.

Las mas utilizadas en el mundo del vapor, por ejemplo, son el tipo disco con asiento metal – metal, aunque también se utilizan las de doble plato para tamaños grandes.

En el sector de agua son muy utilizadas las de doble plato con asiento NBR, las de bola y las de clapeta oscilante. En cambio, para altas presiones son mas adecuadas el tipo pistón.