Bombas de impulsion de condensado

RECUPERACIÓN DE CONDENSADO

Introducción

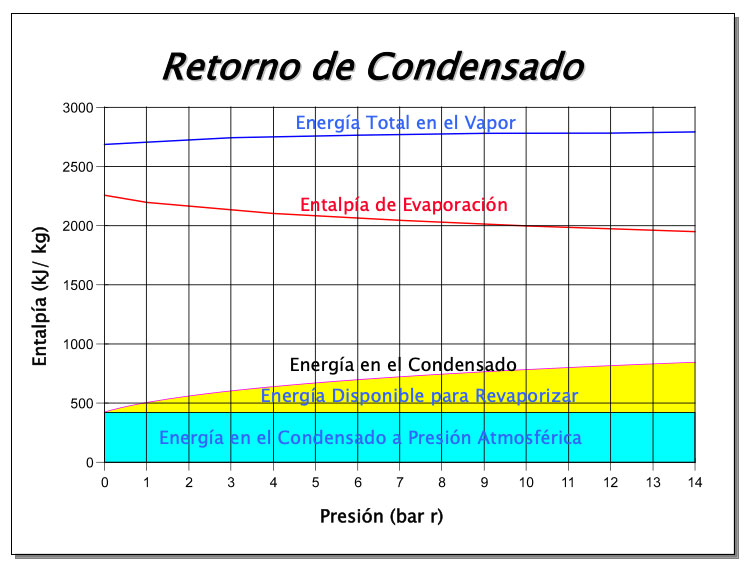

Prácticamente, en la totalidad de instalaciones sólo se aprovecha el calor latente de vaporización; dicho de otro modo, aproximadamente entre el 20% y el 25% de la energía que se ha aportado en la caldera queda acumulada en el condensado.

Además, en muchos casos el agua ha sido tratada químicamente para evitar o reducir la formación de depósitos en los tubos de la caldera, tratamiento que raras veces hay que repetir, si bien puede ser necesario corregir el pH

El objeto de la recuperación del condensado y su devolución a la sala de calderas es el de aprovechar el calor contenido en el condensado y reducir el consumo de aditivos químicos para tratar el agua.

El aprovechamiento del condensado caliente es aún más interesante en plantas donde no existe economizador de calderas, puesto que cuanto más próxima a la temperatura de vaporización esté el agua de alimentación, menos calor debe aportarse en la caldera para la producción de vapor. De hecho, aproximadamente por cada 6º C de aumento de la temperatura del agua de alimentación, se calcula que ahorramos un 1% del combustible de la caldera.

En otros casos, cuando la caldera lleva economizador, el retorno de todo el condensado puede representar que tengamos agua a una temperatura superior a la requerida por dicho economizador, por lo que resulta más útil la recuperación directa de parte del condensado revaporizándolo.

Hay excepciones justificadas por el emplazamiento de una instalación en una gran extensión, donde debido a los costes de instalación o a la inviabilidad de recuperar el calor útil, el condensado no es devuelto a las calderas.

Otro motivo para no recuperar el condensado puede ser la posibilidad de que esté contaminado y que pueda dañar la caldera de generación de vapor. Para recuperar el calor útil del condensado lo podemos hacer pasar por un intercambiador de calor en una aplicación cercana al proceso donde se produce.

Hay que tener presente que al recuperar el condensado no estamos hablando solo de ahorrar agua, sino que se debe evitar que pierda calor por radiación antes de que llegue al tanque de alimentación a caldera. Por esta razón las líneas de condensado deben ser calorifugadas a menos que se pueda sacar partido de las pérdidas que se producen en una línea no calorifugada.

Por otro lado, las líneas de retorno de condensado deben ser siempre dimensionadas para transportar condensado y el revaporizado que se genera, lo cual requiere un estudio completo del emplazamiento y de las condiciones de la operación.

Elevación del condensado

A menudo se pregunta si los purgadores pueden elevar el condensado. La respuesta es que quien eleva el condensado es la presión de vapor en el purgador.

Por cada 0.1 bar de presión en el purgador, el condensado puede ser elevado 1 m, pero no podemos olvidar que esto aumenta la contrapresión, reduciendo la presión diferencial a través del purgador y por lo tanto su capacidad de descarga.

Todos estos factores deben tenidos en cuenta a la hora de seleccionar un purgador.

Supongamos que tenemos un consumidor de vapor que trabaja a 6 bares, por lo que consideramos que ésta es la presión a la que trabaja el purgador cuando está a régimen. Tras el purgador tenemos una ascensión de la tubería de retorno de condensado de 6 metros. Dicha altura impone una contrapresión de unos 0,66 bar, con lo que la presión de vapor debe ser suficiente para superarla, aunque a la hora de seleccionar el purgador hay que tener en cuenta que la presión diferencial es sólo de 5,34 bares, la cual será menor en el arranque. Se impone la instalación de una válvula de retención para que el condensado llene la zona destinada al vapor en el consumidor cuando la planta está parada.

Volvamos a suponer que ese mismo consumidor trabaja con una presión de vapor de 1 bar. Teóricamente habría todavía una presión diferencial positiva para elevar el condensador a pesar de la contrapresión, pero es muy peligroso trabaja con tan escasos márgenes porque una pequeña caída de presión, especialmente en situación de arranque, provocaría que la presión diferencial fuese negativa, con lo que el purgador no descargaría y se produciría el anegado de la instalación. Esto es particularmente importante cuando el consumidor tiene un control de temperatura, especialmente si es modulante ya que la acción de la válvula moduladora reduce la presión de vapor de alimentación, y por tanto la presión en el purgador, en función de la demanda del proceso.

Cuando la carga del proceso es pequeña puede darse el caso que la presión en el purgador sea igual a la atmosférica, e incluso inferior si la válvula llega a cerrar, creando una situación de vacío que imposibilitará la eliminación del condensado.

Para solucionar este problema debemos optar por la instalación de un rompedor de vacío para garantizar que la menor presión relativa en el consumidor sea 0 bar. Con el fin de que en el purgador siempre haya una cierta presión diferencial en cualquier condición de carga para que pueda descargar el condensado, el purgador se debería instalar alrededor de 1 m por debajo de la salida de la batería.

Con presión atmosférica en la batería y el purgador situado a 1 metro por debajo del punto de drenaje se dispone de una presión diferencial en la válvula del purgador de 0.07 bar, una vez descontadas las pérdidas en la tubería.

Si bien el purgador debe ser capaz de descargar los caudales máximos en condición de presión diferencial máxima, también debe ser capaz de evacuar los caudales mínimos en condiciones de presión diferencial mínima.

Incluso en aquellos casos en que la elevación puede realizarse, hay que procurar evitarlo por varios motivos, entre otros, por el retraso en la eliminación de condensado en el arranque por disminución de la diferencia de presión, por la mayor dificultad en la eliminación de aire a través del purgador y por la necesidad de vaciar la columna de agua cuando hay que proceder a trabajos de mantenimiento. Todo ello puede ser evitado mandando el condensado por gravedad hasta un receptor situado en un punto bajo y enviándolo posteriormente al tanque de alimentación de caldera mediante una bomba de impulsión de condensado.

Bombeo del condensado mediante bombas accionadas por vapor o aire

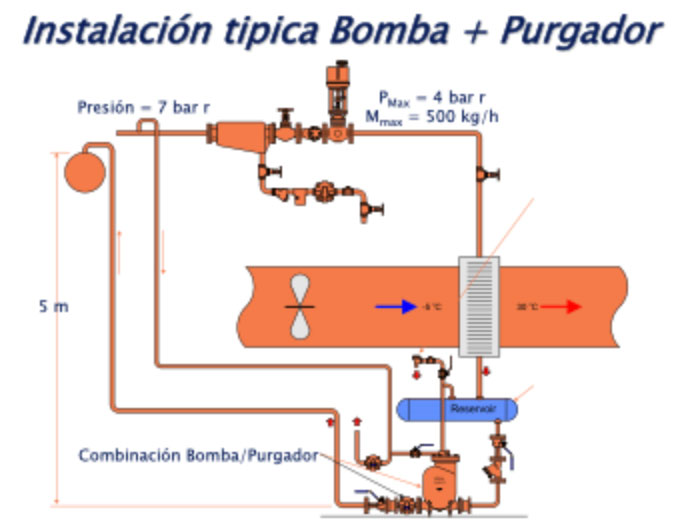

Cuando las cantidades de condensado a recuperar son pequeñas o medianas un método sencillo y práctico de hacerlo es mediante una bomba de impulsión de condensado objeto de este apartado.

Son equipos muy sencillos que utilizan el vapor como o aire comprimido como elemento motriz. El vapor es preferible porque el aire podría mezclarse con el condensado, generando corrosiones indeseables.

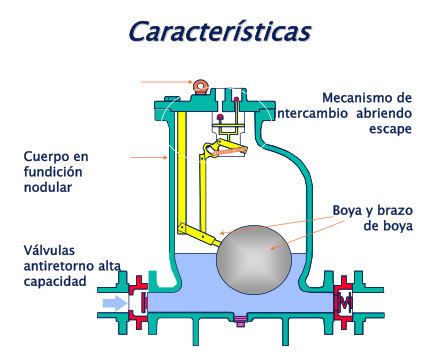

Este tipo de bombas llevan un sistema de flotador similar al de un purgador de boya, el cual lleva anexionado 2 válvulas que funcionan en orden inverso y al mismo tiempo.

Su funcionamiento es como sigue:

- Una de las válvulas abre o cierra paso de vapor para hacer la impulsión, mientras que la otra ventea o no la bomba con la atmósfera. Cuando el condensado empieza a llegar a la bomba, la boya está en la parte inferior manteniendo cerrada la válvula de admisión de vapor y abierto el venteo para que el condensado fluya hacia ella por gravedad. Cuando la boya alcanza su máximo nivel, acciona un mecanismo que cierra el venteo a la atmósfera al mismo tiempo que abre la impulsión de vapor para que éste empuje el condensado hacia la salida de la bomba. Cuando el condensado es vaciado y la boya vuelve a su posición original, esta vuelve a accionar el mecanismo para que abra la válvula de venteo y cierre la de admisión de vapor.

Este tipo de bomba es conveniente que se instale junto con un tanque receptor conectado a la atmósfera para hacer de depósito que alimenta de condensado a la bomba. Los motivos son:

Mientras la bomba está descargando, la retención que incorpora la bomba a su entrada está cerrada, con lo que no puede entrar flujo al cuerpo de la bomba. Si ésta estuviese conectada directamente a la tubería de condensado podrían producirse anegados intermitentes, con la consiguiente pérdida de rendimiento de la instalación.

Después de la descarga, sin un receptor a presión atmosférica, habría una entrada turbulenta en el cuerpo de la bomba del condensado retenido a presión, con el consiguiente desgaste de los elementos móviles.

Es importante que el escape de la bomba descargue separadamente o se conecte al venteo del tanque de recepción. De esta forma si se producen condensaciones, éstas drenan al tanque.

La distancia entre bomba y tanques también es importante. Con el fin de salvar la resistencia por fricción de la línea de alimentación y al mismo tiempo asegurar una velocidad mínima de llenado, el fondo del tanque nunca debe situarse a menos de 0,3 m ni a más de 0,6 m por encima de la parte superior de la bomba.

Si la presión en el tanque receptor pudiese aumentar, se generaría una contrapresión adicional en los purgadores y además se producirían turbulencias dentro de la bomba durante el proceso de llenado que aumentarían el desgaste de los internos de la misma.

Esto puede darse cuando el condensado procede de vapor a alta presión, en cuyo caso el 10% o más puede revaporizarse. En este caso hay que procurar recuperar este revaporizado mediante un tanque de revaporizado y si esto no es posible, hay que aumentar el tamaño de la tubería de escape del tanque receptor.

Habitualmente este tipo de bomba se suministra en un conjunto compacto de bomba y receptor preparado para ser instalado directamente, bien individualmente, bien interconectado con otra unidad similar.

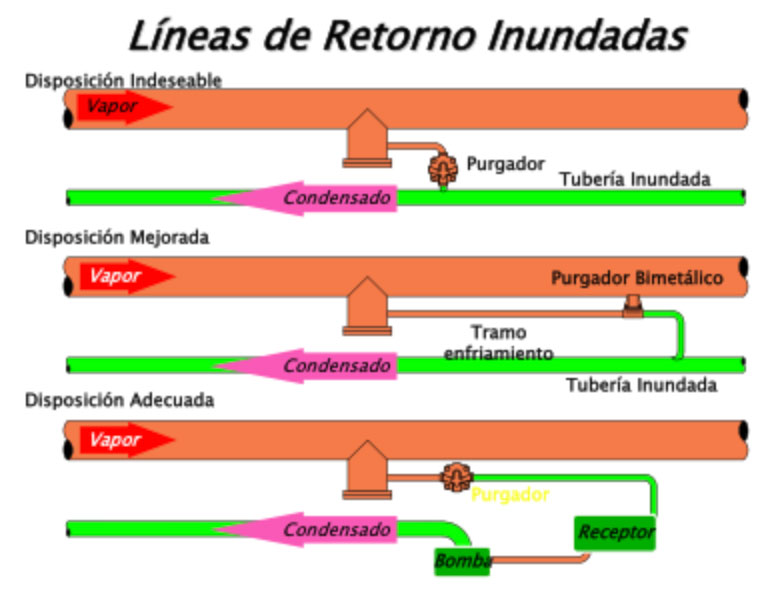

Tuberías de retorno inundadas y golpes de ariete

Cuando un purgador descarga a una línea de condensados inundada a menudo se generan golpes de ariete. Por ejemplo, una línea de retorno de condensado posterior a una bomba discurre paralelamente a la tubería de distribución de vapor, por lo que se puede estar tentado de conectar la descarga de los purgadores directamente a la línea de retorno. Casi seguro que se tendrán problemas.

La función del purgador que drena la tubería de vapor es mantenerla siempre libre de condensado, por lo que, en general, se elegirá un purgador que drene a la temperatura del vapor saturado. Ello implica que en la descarga parte del condensado se revaporizará aumentando el volumen. Este aumento debe tener lugar en una tubería llena de agua a presión a costa de desplazar parte de esta misma agua, lo cual es una causa habitual de goles de ariete. Otra causa del ruido en estas circunstancias es la implosión de las burbujas de revaporizado en el agua. La solución, aunque obligue a trazar más tubería, es hacer llegar la purga al tanque receptor de la bomba de impulsión de condensado.

Una solución de compromiso puede ser el uso de un purgador bimetálico, que drena a una temperatura inferior a la de saturación del vapor. Si bien no eliminarían completamente el revaporizado en todas las circunstancias, lo que si hará siempre es reducirlo.